この一連の記事では、いかにして日本的製造業に合う技術的人財の育成と活用を行うのか、それによってどんな効果が生まれるのかについてお話します。

株式会社ジェダイトのつるぞうによる、品質工学(タグチメソッド)や統計手法などに関するエッセイ、オンラインセミナー(ウェビナー)・研修・講演・設計・開発コンサルティングなどの情報を中心に日常気になるトピックを紹介するブログです。

品質工学 , タグチメソッド, パラメータ設計 , 機能性評価 , ロバスト設計 , SN比,直交表, MTシステム , 設計・開発,コンサルティング,オンラインセミナー,ウェビナー, 研修, 講演,関西,大阪,技術士, 生成AI, データサイエンス, データエンジニアリング

★ご注意★背景が透明になって見にくい場合は「表示-互換表示設定」を選択してみてください。

2025/03/30

【長文注意!!】効果的な人財育成を行いながら業績改善!⑥

2025/03/26

【長文注意!!】効果的な人財育成を行いながら業績改善!⑤

この一連の記事では、いかにして日本的製造業に合う技術的人財の育成と活用を行うのか、それによってどんな効果が生まれるのかについてお話します。

DQL育成コースの運営を通じて、御社組織内で以下のような成果物が得られます。

(その⑥につづく)

2025/03/23

【長文注意!!】効果的な人財育成を行いながら業績改善!④

この一連の記事では、いかにして日本的製造業に合う技術的人財の育成と活用を行うのか、それによってどんな効果が生まれるのかについてお話します。

■DQL受講生が得られるもの☆効果が大きく実効性のあるテーマ設定方法(専用ワークシートあり)→これによって自分で仕事を作れる、価値を生み出せるリーダーになれます!

☆経営者にも得心のいく効果試算方法、それに伴う成果定量化意識

☆新テーマ提案のプレゼン力(決められた時間で、ロジカルに、説得力をもって)

☆周りを巻き込んで規模感のあるテーマを遂行していく実行力、責任感、リーダーシップ

☆率先して活動を推進することによる自信と、周りからの信頼、それによるさらなる成長のループ

☆さまざまな品質・生産性改善手法、製品企画手法、アイデア発想法、データ解析などの技術的スキルおよびそれらの有効な活用法(※通常これだけをうたっているセミナーが多いことに注意してください)

☆ともに改善、価値創造を実施してきた仲間、社内外人脈

☆そのほか数え切れないほどの体験やスキルを、活動を通して獲得しています。ぜひ受講生の、生の声をご覧ください(弊社HPのトップページ中ほど)。

(その⑤につづく)

2025/03/21

【長文注意!!】効果的な人財育成を行いながら業績改善!③

この一連の記事では、いかにして日本的製造業に合う技術的人財の育成と活用を行うのか、それによってどんな効果が生まれるのかについてお話します。

■DQL育成コースの内容

弊社の提供するDQL育成コースの概要をお伝えご紹介します。コースは部門から選抜された候補生を対象に、1年間(フォローアップを含めて2年間)で行います。1年目前半の半年は、開講式(講演)、設計品質手法やテーマ設定・効果試算方法等のセミナーとテーマ提言書作成指導を行います。後半の半年はテーマ実行とそのコンサルティング(必要に応じ追加セミナー)を行います。

半年ごとに、テーマ提言書報告会(幹部によるテーマ実施の確認)と成果報告会(進捗と効果試算金額の確認)を実施します。効果の大きい規模感のあるテーマを実施するため、実践は通常2年目以降も続きます。そのためのアフターフォローも実施しています。

本活動に先立って社内の地ならしのための全体講演会を実施することも多いです。運営は御社で事務局を選出していただき当方のアドバイスをもとにお手伝いいただきます。

この2年をサイクルとした活動を毎年新しい受講生を入れながら繰り返していきます(n+1期生の1年目と、n期生の2年目は同時並行)。こうしてリーダーの数が徐々に増え、またリーダーが経験知識を後進に伝えていくことで、全体組織に改善や価値創造の意識が伝染していきます。

そのような継続的な活動の末得られるのが、自律的で変化に強い組織風土です。これはいわば組織のDNAであり、一朝一夕で得られるものではありません。だからこそ投機的にではなく、継続的な活動で強い組織を作ることは、すぐには他社に真似できない競争力を生むのです。

本活動の成果は単年度毎に試算集計されますので比較的短期にも成果は見えますが、それだけではなく上記のような継続的活動によって強いワンチームを作り上げ、それにより持続可能な経営を実現していくことが本来の目的です。

正直なところ、本コースは今までのセミナーやコンサルトとは全く異なる方法ですので、変わる気のない組織や企業様にはお勧めできません。逆に昨今の変化を先取りして、御社の人財育成・活用の成果を何倍にもしていきたい企業様には、是非お勧めいたします。

(その④につづく)

2025/03/20

【長文注意!!】効果的な人財育成を行いながら業績改善!②

この一連の記事では、いかにして日本的製造業に合う技術的人財の育成と活用を行うのか、それによってどんな効果が生まれるのかについてお話します。

■そのために、どんな支援が受けられるのか?

しかしそうは言っても、どのように人財を育成し、活用していけばよいかわからない、またそのような活動が一過性のものとなり継続・定着しないというお悩みはないでしょうか?※参考: 上記企業様の規模は年間売上100億円〜1兆円程度。

(その③につづく)

2025/03/16

【長文注意!!】効果的な人財育成を行いながら業績改善!①

この一連の記事では、いかにして日本的製造業に合う技術的人財の育成と活用を行うのか、それによってどんな効果が生まれるのかについてお話します。

■製造業における「人的資本経営」とは?その対応方法とは?

人的資本(Human Capital)とは投資家から見た投資対象としての「価値の源泉となる人財」で、「稼げる人財」のことです。このような人的資本を競争力の源泉として社外に開示し、投資を呼び込む経営を人的資本経営と呼びます。これは人事、人的管理(Human Resource)とは異なり、価値を生み出す技術や有能な価値創造者(タレント)の領域です。昨今では、タレントマネジメントよいう言葉もよく聞かれるようになりました。 スマイルカーブを持ち出すまでもなく、さまざまな産業で、工場で

の製造(サービス業ではサービス提供のオペレーション)そのものではなく、それを作り出すための原情報、プロダクトデータの創造、生成が付加価値のポイントとなっています。

製造業において人的資本の対象となるのは、製品やサービスに価値を付加する役割の大きい製品企画、技術開発、そして一部の高付加価値な設計、生産技術を行う部門、人です。

ISO30414でも人的資本の情報開示が規定されおり、投資家から対応が求められつつあります。このことがまだ我が国では多くの企業であまり知られておらず浸透していません。

人的資本の活動としては、海外ではヘッドハントやM&Aによって価値創出が期待される技術やタレントを獲得し、また逆に価値を生み出せない者や組織はほぼ自動的に解雇、整理される動きも見られます。これにより短期的な利益追求や株主優先の経営は可能となるでしょう。GAFAMやTesla, NVIDIAのように、人的資本と金融市場とのシナジーにより成功した企業もありますが、その他多くはいわゆる焼畑農業的で持続可能とは言えません。

(その②につづく)

2025/03/15

DX&AI時代にこそ統計の知識を! 統計解析セミナー(オンライン)

メーカ様から要望の多い、統計手法教育を実施しております。

実験や量産データの解析はもちろんのこと、設計や製造のDX化、生成AI等や統計ソフト等でデータ解析・推論させた結果の解釈にも統計の知識が必須です。

まったくの統計手法の初心者の方を対象に、1コマ3時間全12回で「仕事に使えるスキル」を学ぶことができるコースです。オンラインで接続して数名~20名程度までを対象に講義、演習を実施します。演習では弊社提供のExcelツールを使用し、セミナー後も自由にご使用いただけます。QC検定(2~3級)対策にも最適です。

(1日に2コマまとめて実施することも可能)

お問い合わせ

https://data-engineering.co.jp/contact/

<標準的なカリキュラム>

第1回 統計的手法の概要(考え方、学習のメリット)

第2回 データの種類、データの変換、母集団とサンプル、基本統計量

第3回 QC7つ道具、工程能力指数

第4回 管理図、正規分布と確率

第5回 大数の法則、中心極限定理、平均値の信頼区間

第6回 平均値の有意差検定、t分布

第7回 2つの分散の比の検定、F検定(分散分析へのブリッジ)

第8回 実験計画法①:フィッシャー三原則、平方和の分解、自由度、一元配置

第9回 実験計画法②:二元配置(繰り返しなし、あり)

第10回 実験計画法③:直交表の場合、品質工学(パラメータ設計)との違い

第11回 相関分析(単回帰分析)

第12回 重回帰分析、T法

2025/03/12

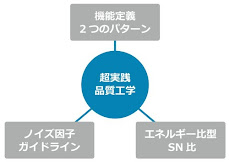

【即使えること請け合い!】Amazon1位獲得「これでわかった!超実践品質工学」

2016年6月30日に、「これでわかった!超実践品質工学 ~絶対はずしてはいけない 機能・ノイズ・SN比の急所~」を日本規格協会から出版しました。おかげ様で現在第8刷まで増刷されております。

本書の最大の特徴は、現場の技術者、設計者に品質工学を実践して、成果を出していただくということです。そのための工夫がたくさん詰まっています。

まず、本書で紹介する「機能の安定性評価(機能性評価)」では、いわゆる直交表実験を行いません。品質工学というと、すぐに「直交表での多数の試作と実験」を思い浮かることが多いのですが、忙しい現場の技術者、今日・明日結果を必要としている技術者にはハードルが高いことは否めません(腰を据えた技術開発は必要ですが、そのうえでこのような事態になることも多いのです)。本書では、機能性評価を設計・開発の上流段階で用いて、製品の使用段階における実力を、「早く・速く」見える化することで、設計の完成度を上げ、開発の後工程や生産、使用段階での不具合や手戻りを防ぐことを考えます。また、品質工学に取り掛かると、待ち受けているのが「基本機能を考える」ということです。本書では「基本機能」という用語や概念をいったん脇において単に「機能」といいます。その上で、機能を定義するための、「基本的な考え方」を示し、さらにオリジナルの2つのパターンについて、これでもかというくらい詳しく説明しています。なぜなら、この分類こそが性能と安定性の違いを理解し、調整(チューニング)とは何かを理解し、またパラメータ設計における「2段階設計」とは何かが理解できるからです。

ノイズ因子(誤差因子)も機能と並んで重要です。本書では外乱、内乱に分類して整理する方法に加え、網羅的なノイズ因子のリストを公開しています。これをノイズ因子抽出のチェックリストとして使えば、さらに漏れが少なくなります。多数のノイズ因子の候補からどれを因子に選定すべきかというガイドラインも示しています。候補から漏れた因子についても何等かの対応をとる必要がありますので、そのような対応が取れるのかの分類も体系的にまとめています。ノイズ因子の組み合わせ方については、実物実験で有用な「ノイズ因子の調合」による、「どんなにノイズ因子数が多くても、サンプル1つで評価する方法」も提示しています。設計・開発の上流では少量のサンプル数しか用意できないことも多く、この考え方は大いに役立つはずです。

じつは、機能定義とノイズ因子の定義を正しく行ってデータをとれば、仕事はもうほどんと終わっています。データの解析は、SN比という設計品質の指標を用いますが、正しいデータがとれていれば、あとは計算の問題です。本書では、従来よりも汎用的で計算も容易な「エネルギー比型SN比」を紹介しています。この計算ですら理解できなくても、心配しないでください。ちゃんと、SN比を計算してくれるExcel解析ツールが付録(ダウンロード版)についています。

本書付録のExcel解析ツールを用いれば、機能性評価のSN比はもちろん、直交表を使ったパラメータ設計の解析も行えるようになっていますので、ぜひご活用ください。

手前みそになりますが、本書は2016/10/3付けの日刊工業新聞でも紹介されました。その日の、アマゾンの経営工学カテゴリで(瞬間最大風速ですが)1位をいただきました。新聞の影響力ってすごいですね(笑)。

本書が悩めるエンジニアの助けとなり、一人でも多くの方が品質工学を超・実践し、成果をあげられることを期待しています。日本のものづくり、頑張っていきましょう!!

2025/03/11

品質工学入門書の決定版!著書「これでわかった!超実践品質工学」を最短で理解(オンラインセミナー)

「これでわかった!超実践品質工学」講演の概要とレジュメを下記に示します。講演時間は 6 時間程度で、特典として、品質工学の実験計画シート・パラメータ設計自動解析ソフトが付き、御社内で自由にご使用になれます。講演時間を適宜調整したり、演習を入れたりもできますのでご相談ください。 オンラインセミナーで実施中。著書の20%オフ販売の特典つき。

概要:

0.オープニング

講師自己紹介

1.品質工学とは

品質工学の身近な使いどころ

品質工学のさまざまな手法

機能性評価とパラメータ設計

品質工学と品質管理の違い

品質の 3 つの分類と、品質工学で扱う品質

2.開発・設計活動における問題点

不具合原因は設計起因が 8 割

後になるほど高くなる修正コスト

悪魔のサイクル

信頼性試験における 3 つの壁

目指すべき開発・設計プロセス

3.機能性評価

悪魔のサイクルの原因と作戦

なぜ短時間で評価できるのか

機能性評価で設計品質を見える化しよう 4.機能性評価を超・実践するには

機能性評価の手順

画期的な「機能定義」方法

「ノイズ因子」の種類、水準、組合せの決め方ガイドライン

統計不要の便利な評価指標「エネルギー比型 SN 比」

4.機能性評価の事例

LED(購入部品)の評価

直交軸ギヤの評価と改善

5.パラメータ設計へのブリッジ

機能性評価との差分とは

結局、機能性評価の土台が重要

計算はツールでできる(著書とソフトウェアの紹介)

6.クロージング

品質工学を学ぶには

さいごに

|

| スライドイメージ(抜粋) |

2025/03/10

テーマごとに一定の裁量を与えて問題解決を実践:設計品質リーダー育成コース

人的資本経営において、組織を牽引し、イノベーションや事業貢献を推進できる人材の育成が必要であることは論を俟ちません。

そうした人材が育成される業務経験を積む機会として、個々のプロジェクト、テーマごとに、一定の裁量を与えて問題解決を実践させることが有用です。組織が任命したリーダー候補を中心に、データエンジニアリングやマーケティング等の技術経営(MOT)に必要な知識を学びながら、付加価値創出や事業貢献について調査・ディスカッションを行い、自らが具体的な施策を提言、周囲を巻き込んで実践することが有効です。進化し続けるビジネス環境において必須のスキルです。

<自律的に行動できる推進リーダーを育てる>

株式会社ジェダイトでは目先の問題解決だけでなく、価値創造や事業貢献を牽引できる「設計品質推進リーダー」(呼称は会社様によって異なる)を育成することを念頭においたお手伝いしています。

①イノベーションや設計品質改善へのマインドがあり、後進育成の意欲があること。

②自ら企画、改善活動(現状分析~提言~解決のPDCA)を経験したことがあり、さらにそれを継続していること。成功体験も重要だが、途中での失敗トラブルにあたり、考え抜き、それを最終的には打破すること。

③解決のための豊富な知識(手法や社内・社外の相談窓口・リソース等)を持ち、それを生かせること。

またこのような活動を継続していくためには、社内での大目的の共有と各階層での得心、しくみの構築、成果見える化が必要となる。つまり1期単位の成果を数値(金額)で示し、それを積み上げていくことにより、幹部に活動の理解を得て、活動リソースを継続的に供給いただくことが必要なため、そのようなサポートも行っています。

またこのような活動を継続していくためには、社内での大目的の共有と各階層での得心、しくみの構築、成果見える化が必要となる。つまり1期単位の成果を数値(金額)で示し、それを積み上げていくことにより、幹部に活動の理解を得て、活動リソースを継続的に供給いただくことが必要なため、そのようなサポートも行っています。2025/03/09

複数拠点からの受講もOK!リモートシステムによるコンサル、社内研修

各種セミナー、コンサル、講演をWebのビデオ会議システム(Zoom, Teams等)での受講を中心としています。会議室からの参加はもちろん、個人PCからも参加も可能です。

御社の複数拠点からの接続も可能です。

旅費の節減のみならず、日程調整が利きやすいため直前でのご依頼でもご対応!

ぜひご相談ください!オンラインセミナーも実施中。

※社外との動画データの送受信が可能かどうか事前にお確かめください。※御社使用のシステムでも対応いたします。

※Zoomの脆弱性対策済。

2025/03/08

安心してジェダイトに任せられる5つの理由

01:成果

品質工学(タグチメソッド)、信頼性工学、統計的手法などの幅広い選択肢から最適な解決策を、成果にこだわってご提案します。

御社の目的や要望をろくに聞かずに、コンサルタントの指導したい手法を押し付けられた---こんな経験はないでしょうか。

講師のつるぞうは技術士(経営工学)やQC検定1級を取得しており、大手電機メーカに23年従事し、研究所マネージャも務めた経歴をもちます。解決のための「引き出し」の多さが違います。

御社の目的を見極め、成果からの逆算から、最適な解決策をご提案しますので、安心してご相談ください。

02:得心

多数のセミナー・講演の実績とお客様の声に裏付けられた、分かりやすく得心のいく指導だから理解が早い。

入門と称するセミナーを受講したが、抽象的な理念や、難解な数式ばかりでほとんど理解できず、実務にも役立たなかった---これからは安心してください。つるぞうは大手電機メーカ在職時代から、のべ約1000名に対して公開セミナー、講演、研修などに出講してきました。また時には1日数十件にもなる質疑にもすべて回答してきました。

終了後アンケートに記載された評判は上々で「目からうろこが取れた」「はじめて理解できた」等の生の声を多数いただいています。

03:経験

電機メーカで23年間、20以上の製作所・研究所での指導経験があります。設計改善では数10億円の事業成果、設計品質リーダ888人育成に貢献してきました。お客様本位の組織風土・製品・業態・制約に合った解を真剣にご提案します。

指導側の経験のないことや、実証されていなことを権威からの受け売りで指導しているのではないか---そんな疑念はもうありません。

御社における本来の目的が第一であり、指導側が経験していないこと受け売りしたり、押しつけで提案することは意味がないと考えます。

つるぞうはメーカ在職時代にはあらゆる業態の製品や製造プロセスにかかわってきたため、御社の目的や組織風土、制約条件などを考慮した解を真剣に考え、ご提案します。

04:卓越

好評発売中の著書「これでわかった!超実践 品質工学」で紹介の独自手法や、オリジナルのパラメータ設計手法、設計リスク管理手法の指導が受けられるのは当社だけです。肝心かなめの機能定義やノイズ因子(設計のリスクとなる条件)、SN比の計算方法がケースバイケースを言われ、実務で生かせない---そんな指導はいらない。著書で紹介した、機能の定義方法、設計リスクの網羅的なリスト、新しい評価尺度はいずれも現場での使用を最優先に考えた独自の手法であり、そのコンサルティングが受けられます。

05:信頼

”技術士”はプロのコンサルタントを証明する国家資格です。守秘義務が課されていますので、本契約前でも安心してご相談ください。事前相談したいが、本契約(守秘義務契約)前では社内情報を含めた相談は不安---もう二の足を踏むことはありません。

技術士は国が定める技術士法第45条で「守秘義務」が課されており(罰則あり)、契約前、契約中、契約満了後ともお客様の社内情報等の秘密保持をお約束します。

オンラインセミナー、コンサル等、お気軽にお問い合わせください。

技術者のリカレント教育もお任せください!

2025/03/07

AI時代でも必修!設計品質のレベルアップに欠かせない、データエンジニアリングの6つの領域

本来、データとは無機質な数字や文字などの集まりです。

これをエンジニアリング(実験計画と解析技術)の力で、データに意味や価値という命を与えます。それによって、 御社の製品価値向上、生産性向上、ロス低減等に事業貢献し、成果金額にコミットする技術の総称を、データエンジニアリングと呼んでいます。

下記分野に関する、講演、研修、コンサル等お問合せください。オンラインセミナーも実施中。

|

| データエンジニアリングの6つの領域 ~設計品質・統計解析のことならなんでも聞ける!~ |

2025/03/06

実験における交互作用への対策を体系的に理解できます!

とある化学系メーカ様からの依頼で、交互作用にかかわる方策を短時間に理解できるセミナーが完成しました。オンラインセミナーを絶賛募集中です。

化学系の実験では交互作用の問題がつきまといます。そこで、そのような実験系でどのようにデータをとり、解析し、解釈すればよいかを横断的に解説します。

先日も関東の生化学系メーカー様で講演いたしましたが、主催者から内容に関して「感動した!」とのお声をいただきました。

著書「これでわかった!超実践品質工学」には未公開の内容です。

★お問合せ、お申込みは株式会社ジェダイトHpのお問合せフォームから。

<主な内容>

☑パラメータ設計における交互作用の問題と対応

交互作用とは

特性値がまずいケース

実験誤差、ノイズ因子がまずいケース

制御因子の取り方がまずいケース

☑直交表を使用せずに改善する方法

☑交互作用の小さい制御因子を探索する方法

☑交互作用を含めたモデル化の方法

実験計画法

応答曲面法

※コンピュータシミュレーションを用いた「逐次法」(別講座)について追加することもできます。

※セミナーにテーマ相談会を追加することもできます。同日連続開催がお得です。

※上記セミナーはパラメータ設計の目的や手順などの知識を前提としますので、不安な方はまず「機能性評価セミナー」、「パラメータ設計セミナー」をお勧めします。

2025/03/04

【基本的な統計の知識を習得】実験計画法初級セミナー2日間

AIとデータサイエンスの分野は、近年急速に発展しており、それに伴って基本的な統計の知識の重要性も増しています。現代の技術者にとって、統計はデータを解釈し、有意義な洞察を引き出し、設計・開発に不可欠なツールとなっています。

統計学の基礎をしっかりと学ぶことで、AIのアルゴリズムやモデルの背後にある原理を深く理解するスタートとなります。例えば、実験計画法では、1元配置の変動の分解を通じてその基本を学び、これが複雑なデータセットにおける変数間の交互作用の理解や、直交表を用いた高度な実験の設計へとつながります。

さらに、Excelを使用した計算演習ツールは、高価な有償ツールを使用せずに、統計的な分析を行う方法を提供します。これにより、受講者のみなさんは実際の業務に直接応用可能なスキルを習得し、業務が効率化できます。

(Excel以外にも日科技研 StatWorksを使用する場合でも対応いたします)

統計の初歩から学びたい方は、統計解析スキルアップセミナーを先に受講していただくとスムーズです。(中心極限定理、分布の確率、信頼区間、有意差検定など)

オンラインセミナーでも開催できます!

こちらから総合パンフレットをダウンロードいただけます。

2025/03/03

「提言書は雛形を用いて短時間で業務改善提案が可能」などの生の声をご紹介②

設計品質リーダー育成コースにご参加いただいた塾生からの声をご紹介いたします。いずれも経営幹部様への成果報告会で本人の口から報告された、気づきやリーダとしての心構えに関する生の声です。受講生の成長や熱気を感じてください!

☑金額等の定量的な数値で問題点を明らかにする事で、問題の重要性・緊急性を関係者に共有しやすい。オンラインセミナー、コンサル等、お気軽にお問い合わせください。

2025/03/02

「コースで実践した提言/改善活動の有用性を改めて感じた」などの生の声をご紹介①

設計品質リーダー育成コースにご参加いただいた塾生からの声をご紹介いたします。

いずれも経営幹部様への成果報告会で本人の口から報告された、気づきやリーダとしての心構えに関する生の声です。受講生の成長や熱気を感じてください!

☑社内の様々な人に接することで当社内の業務を知るきっかけとなり視野が広がった。その中で、様々な部署の仕事の進め方が今後の自分の業務改善に つながることがわかった。

☑期間や費用等、明確なビジョン・目標を開発初期より持ち、それらを部下としっかりと伝えて共有することで、生産性の高い組織をつくることができると感じた。

☑不良損失を未然防止することで、会社の利益に貢献できること、コストに対する意識を今まで以上に持つようになった。

☑実際に効果試算の数値が出てくると、ふだん意識していない程の効果があり、当コースで実践した提言/改善活動の有用性を改めて感じた。

☑お客様のための品質であることを再確認した。また、自分の取り組みで大きな金額を動かせることが分かった。

☑リーダーとして“この人が言っているなら大丈夫” と思われる技術者となるべく、現状に満足せず、期待の一歩先に進んでいく。

☑まだ”ばらつき”に対する考え方が弱い。ばらつきを考慮した設計、製造ができるように、知見や考え方の定着を牽引する人材になる。

☑改めて世の中とのギャップに気づいた。現状分析により理想との差、講師出身企業などとの他社との差。

☑クレーム対応は顧客満足向上のチャンス。その場しのぎではなく、お客様を第一に考えた対応を実施していく。

☑提言書によって最初に計画を整理できた。実際に取組む時にはアウトプットをイメージできるので、業務をブレずに遂行することが出来た。

☑講師や活動メンバーから、具体的な実施アドバイスを頂いた。自身の枠にとらわれずに活動するメリットを改めて感じた。

オンラインセミナー、コンサル等、お気軽にお問い合わせください。

2025/03/01

「品質」の言葉の定義、大丈夫ですか?

先日ある会社様へのコンサルで、「製品の品質が悪いので、製造工程の上流(投入材料、製造条件など)にもどって、工程条件と品質の関係を調べている」との相談を受けた。

お手伝をし始めたきっかけが品質工学や多変量解析であったため、そのようなツールを使ったデータ解析を行っているようだ。しかし、確認のためその活動の目的を聞いても、どうも腑に落ちない。どうもデータ分析が目的になってしまっているようだった。

そこで、こちらから「品質が悪い」というのは、具体的に以下のどのケースなのかを再度訪ねた(ここでは、企画の品質、すなわちその製品が売れるかどうかにかかわる品質は除外している)。

1)そもそも図面通りにものが作れず、適合品が十分にとれない問題(この場合、適合品が所定の機能、性能をもつことは前提にされていることが多い)

2)図面通りに作って、そのようになっていることも工程管理や検査によって確認しているにも関わらず、正常に機能するものが十分にとれない問題

3)上記をクリアして良品を出荷したにも関わらず、客先や市場でトラブルを起こす問題(出荷試験モレによる初期不良を除く)。

これらはそれぞれ原因が異なるし、責任部門も異なる。つまり、「品質が悪い」ということが具体的にどういうことなのかを、活動する本人たちがしっかりと認識していないと、正しい活動にならないし、品質がなかなか良くならないばかりか、かえって悪くなってしまう場合もあるだろう。医者が患者の病状を知らずに治療をするようなものである。一部のコンサルタントでも、このような区別があいまいな人もいるので注意が必要だ。

なお、製造工程についても信頼性の問題が重要であり、上記の設計に含まれる。すなわち工程で規定される5M要素(材料、人、機械設備、方法、計測)に逸脱(間違いや変化など)が生じたときの影響を事前に想定して、工程設計にその対策を講じておく設計である。この工程の信頼性設計のチェックの用いるのが工程設計FMEA(PFMEA)である。

2)は図面通りのものが機能しないのだから、製品設計の中の機能設計(少なくとも設計中央値で目的の機能を発揮する設計)の問題である。この設計ができていなければ、たとえ製造段階でばらつきなく図面通りに製造しても、目的の機能をもつ製品はつくれないことになる。このような設計が製造段階まで流出したのだから、機能設計がまずいだけでなく、それをチェックするためのしくみ(デザインレビュー、機能試験など)も不十分であるということだ。機能や性能の上限は、どのような技術手段を選ぶか(システム選択)でおおむね決まってしまうので、大本をたどれば、源流の研究開発の段階の活動の不十分、不備

も考えられよう。

なお、実際は製造でもばらつきが発生するため、設計中央値に適切な許容差をもうけて、その範囲の製造ばらつきが生じても機能する設計(許容差設計)も必要となる。その許容差の中でモノが作れるかどうかが1)の問題である。

3)は、良品(図面通りに作り、所定の社内試験や検査に合格したもの)が、市場(輸送、保管、使用のすべての段階)において、環境条件の違いや、ストレス、経時変化による劣化などの影響によって、故障(初期の機能や性能が低下、場合によっては完全に停止)する場合である。このような事態は、ユーザーの「これくらいの条件では使用できるだろう」「これくらいの年数は使用できるだろう」という暗黙の期待を裏切るので、クレームやブランドチェンジにつながる。

これに対する事後の対応は品証やCS部門などになるが、そもそもこのようなことが発生しないように責任をもつのは、製品設計のうち信頼性設計とよばれる部分である。2)で製品設計には機能設計が必要と述べたが、それに加えてこの信頼性設計が必須となる。このような設計が市場段階まで流出したのだから、信頼性設計がまずいだけでなく、それをチェックするためのしくみ(製品設計FMEA(DFMEA)、デザインレビュー、機能性評価、信頼性試験など)も不十分であるということだ。

冒頭の会社様の問題はおもに2)の問題であることがわかった。このように、現在起こっている「品質の問題」というのがどのような現象で、どこの工程(部門)の仕事に問題があるのかの根本原因をつきとめて対策を立案する必要がある。きわめて基本的なことだが、ちょうどそのような場面に遭遇したのでメモ程度に残しておく。

わかりやすい品質工学(タグチメソッド)のコンサル・研修・オンラインセミナー(ウェビナー)・講演のことなら・・・株式会社ジェダイト

Amazon1位獲得の品質工学の本 「これでわかった!超実践品質工学」

技術者のリカレント教育もお任せください!