下記より、 なぜ個人経営の弊社が大企業様からも選ばれるのか?~ジェダイトが選ばれる5つの理由!のオーディオをお聞きになれます。弊社に頼むべきかどうか、お迷いのあなた様、ぜひお聞きください。

01:成果

品質工学(タグチメソッド)、信頼性工学、統計的手法などの幅広い選択肢から最適な解決策を、成果にこだわってご提案します。

御社の目的や要望をろくに聞かずに、コンサルタントの指導したい手法を押し付けられた---こんな経験はないでしょうか。

講師のつるぞうは、本職8年間だけでも3000テーマ以上を指導し、累計120億円以上の成果試算金額を計上しています(設計品質リーダー育成コースのみ集計。お客様で試算して経営幹部様が確認された数値です)。

御社の目的を見極め、成果からの逆算から、最適な解決策をご提案しますので、安心してご相談ください。

02:得心

多数のセミナー・講演の実績とお客様の声に裏付けられた、分かりやすく得心のいく指導だから理解が早い。

入門と称するセミナーを受講したが、抽象的な理念や、難解な数式ばかりでほとんど理解できず、実務にも役立たなかった---これからは安心してください。

つるぞうは大手電機メーカ在職時代から、のべ約1000名に対して公開セミナー、講演、研修などに出講してきました。また時には1日数十件にもなる質疑にもすべて回答してきました。

終了後アンケートに記載された評判は上々で「目からうろこが取れた」「はじめて理解できた」等の生の声を多数いただいています。

03:経験

講師のつるぞうは技術士(経営工学)やQC検定1級を取得しており、電機メーカで23年間、20以上の製作所・研究所での指導経験があります。設計品質リーダ888人育成に貢献してきました。お客様本位の組織風土・製品・業態・制約に合った解を真剣にご提案します。

指導側の経験のないことや、実証されていなことを権威からの受け売りで指導しているのではないか---そんな疑念はもうありません。

御社における本来の目的が第一であり、指導側が経験していないこと受け売りしたり、押しつけで提案することは意味がないと考えます。

つるぞうはメーカ在職時代にはあらゆる業態の製品や製造プロセスにかかわってきたため、御社の目的や組織風土、制約条件などを考慮した解を真剣に考え、ご提案します。

04:卓越

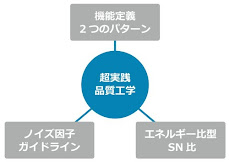

好評発売中の著書「

これでわかった!超実践 品質工学」で紹介の独自手法や、オリジナルのパラメータ設計手法、設計リスク管理手法の指導が受けられるのは当社だけです。

肝心かなめの機能定義やノイズ因子(設計のリスクとなる条件)、SN比の計算方法がケースバイケースを言われ、実務で生かせない---そんな指導はいらない。

すでに第9刷まで読まれている著書で紹介した、機能の定義方法、設計リスクの網羅的なリスト、新しい評価尺度はいずれも現場での使用を最優先に考えた独自の手法であり、そのコンサルティングが受けられます。

05:信頼

”技術士”はプロのコンサルタントを証明する国家資格です。守秘義務が課されていますので、本契約前でも安心してご相談ください。

事前相談したいが、本契約(守秘義務契約)前では社内情報を含めた相談は不安---もう二の足を踏むことはありません。

技術士は国が定める技術士法第45条で「守秘義務」が課されており(罰則あり)、契約前、契約中、契約満了後ともお客様の社内情報等の秘密保持をお約束します。